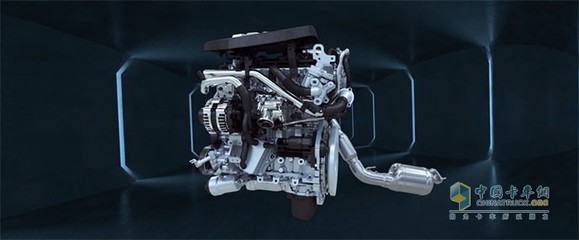

在汽車制造業中,發動機被譽為汽車的“心臟”,其性能直接決定了車輛的駕駛體驗、可靠性與效率。寶馬(BMW)作為享譽全球的豪華汽車品牌,以其卓越的操控性能和高效的發動機技術而聞名。這背后,離不開一套極其精密、嚴謹且高度自動化的發動機組裝與裝配流程。本文將深入解析寶馬發動機從零部件到完整動力總成的誕生之旅,展現其如何將尖端工程技術與匠心工藝完美融合。

一、 核心哲學:精度、清潔與扭矩

寶馬發動機的組裝并非簡單的零件堆砌,而是一個遵循嚴格標準的系統工程。其核心原則可概括為三點:

- 絕對精度:每個零部件的尺寸公差都被控制在微米級別。例如,曲軸、凸輪軸的精加工,氣缸壁的珩磨工藝,都確保了運行時摩擦最小、密封最佳。

- 極致清潔:組裝環境(通常是潔凈室級別)和零部件必須一塵不染。微小的金屬碎屑或污染物都可能導致早期磨損或故障。因此,所有零件在裝配前都經過多道清洗和檢測工序。

- 精準扭矩:每一顆螺栓的擰緊都不是憑手感,而是通過高精度電動或液壓扳手,按照預設的扭矩和角度(如扭矩-轉角法)分步擰緊,并實時記錄數據,確保連接既牢固又均勻,防止變形或應力集中。

二、 主要組裝階段

整個發動機裝配線通常采用模塊化、柔性化的設計,能夠靈活生產不同型號(如直列四缸、六缸、V8等)的發動機。主要流程可分為以下幾個關鍵階段:

1. 缸體與曲柄連桿機構裝配

這是構建發動機的“骨架”與核心運動部件。工位始于經過精密加工的鋁合金或鎂鋁合金缸體。安裝主軸瓦和曲軸,并測量其徑向間隙。通過專用工具將活塞、活塞環與連桿組裝成組件,再小心地送入氣缸。活塞環的開口位置必須按特定角度錯開,以確保最佳密封性。連桿大頭與曲軸連桿軸頸的連接同樣需要精密測量和扭矩控制。

2. 缸蓋與配氣機構裝配

缸蓋是進排氣道和配氣機構的“家園”。在獨立的子裝配線上,會先將氣門、氣門彈簧、鎖夾以及寶馬標志性的Double-VANOS可變氣門正時系統組件安裝到缸蓋上。凸輪軸被精確安裝并確保與曲軸的正時關系(正時鏈條或皮帶)。這個完整的缸蓋總成被運送到主線,與缸體結合。在合裝前,需要放置全新的氣缸墊,此步驟對密封至關重要。

3. 輔機與外圍附件裝配

核心機構就位后,開始安裝“器官”與“血管”。這包括:

- 油底殼與潤滑系統:安裝機油泵、油底殼,建立壓力潤滑循環。

- 冷卻系統:安裝水泵、節溫器殼體及水道附件。

- 進排氣系統:安裝進氣歧管、渦輪增壓器(若適用)、排氣歧管等。

- 燃油系統:安裝高壓燃油軌和噴油嘴。

- 正時系統:覆蓋正時鏈條或皮帶罩蓋。

- 輔助驅動:安裝發電機、空調壓縮機、轉向助力泵等,并由一根或多根皮帶驅動。

4. 最終裝配與測試

所有主要部件安裝完畢后,發動機進入最終環節:

- 飛輪與離合器/變矩器:安裝飛輪,對于自動變速箱車型則安裝液力變矩器。

- 傳感器與線束:安裝全套傳感器(爆震、氧傳感器、溫度壓力傳感器等)并連接發動機線束。

- 首次“冷試”:在不通電點火的情況下,由外部電機驅動發動機旋轉,檢查是否有異響、泄漏,并檢測機油壓力等參數。

- 熱試(部分機型):部分高性能或重要型號的發動機會進行短時間的點火熱試,在模擬負載的測試臺架上實際運行,全面檢測其功率輸出、排放、振動及所有電子控制系統功能。測試數據會與“數字孿生”模型對比,確保百分百達標。

三、 質量保證:數據追溯與人工智能

寶馬發動機裝配線遍布傳感器和數據采集點。每一個螺栓的扭矩曲線、每一個部件的批次號、每一個工位的操作員信息都會被記錄并綁定到該發動機的唯一序列號上。這實現了全生命周期的質量追溯。機器視覺系統、AI輔助檢測等新技術被廣泛應用,自動識別裝配錯誤或零件缺陷,將人為失誤降至最低。

###

寶馬發動機的組裝,是一場沉默而激昂的科技交響樂。它融合了材料科學、精密機械、自動化控制和數字化管理的最高成就。從第一個零件上線到一臺轟鳴著下線待裝的完整發動機,每一道工序都承載著寶馬對駕駛樂趣和工程品質的不懈追求。這不僅是一臺動力機器的誕生,更是寶馬“純粹駕駛樂趣”品牌承諾最堅實的基石。當車主踩下油門,感受到那平順而強勁的動力輸出時,便是對這座精密制造殿堂最好的致敬。