飛機發動機,被譽為現代航空工業的“心臟”,其裝配過程是一項集尖端科技、極致工藝與嚴格管理于一體的系統性工程。一個完整的發動機從數以萬計的零件到最終交付使用,需要經歷一條漫長而精密的裝配流水線。

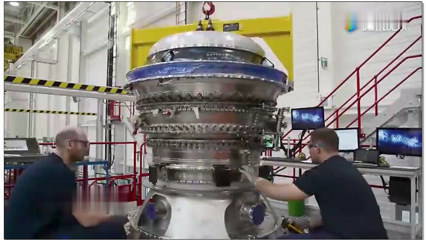

裝配之旅始于嚴格的無塵、恒溫恒濕的潔凈車間。所有零部件,無論是巨大的風扇葉片、精密的渦輪盤,還是數以千計的螺栓和傳感器,都必須經過徹底的清潔和檢測,確保無任何細微的污染物或瑕疵。裝配過程遵循嚴格的順序和工藝文件,通常從核心機——即發動機最中心的高壓壓氣機、燃燒室和高壓渦輪部分——開始組裝。技術工人和自動化機械臂協同工作,將轉子葉片精確地安裝到輪盤上,并進行動平衡測試,確保高速旋轉時絕對平穩。

核心機被封裝進機匣,并與低壓系統(包括風扇和低壓渦輪)進行對接。燃油管路、液壓系統、復雜的線束和數以百計的傳感器被逐一安裝和連接,構成了發動機的“神經系統”。每一步裝配都伴隨多次測量、校準和測試,例如使用激光對準技術確保各級轉子之間的同心度,使用專用工具保證螺栓達到精確的預緊力。

完成機械總裝后,發動機進入關鍵的測試階段。它被運送到專用試車臺,進行地面試車。在震耳欲聾的轟鳴聲中,工程師們監控著成千上萬個參數——推力、油耗、振動、溫度等,驗證其性能是否完全達到設計指標,并模擬各種極端工況。只有通過所有嚴格測試的發動機,才能獲得“適航放行”證書。

這臺經過“千錘百煉”的“心臟”被精心包裝,交付給飛機制造商,安裝到機翼或機身,準備翱翔藍天。整個裝配過程,不僅是零件的物理組合,更是將材料科學、空氣動力學、熱力學和數字控制技術融為一體的藝術,體現了人類工業文明的最高成就之一。